Introduction à la production additive et à l'impression 3D

Connue sous plusieurs termes

Les avantages évidents

Les exemples pratiques abondent. Par exemple, la NASA a intégré des pièces imprimées en 3D dans le rover Curiosity et utilise cette technique pour des composants vitaux des missions spatiales. De plus, Air Liquide a récemment développé des composants critiques pour l'industrie aéronautique, réduisant à la fois les délais de production et les coûts.

Vers un avenir prometteur

Les matériaux utilisés dans la production additive

Diversité des matériaux pour une efficacité maximale

Lorsqu'il s'agit de production additive et d'impression 3d, le choix des matériaux est crucial pour garantir des résultats optimaux. Selon une étude de MarketsandMarkets, le marché mondial des matériaux pour la fabrication additive devrait atteindre 3,5 milliards USD d'ici 2026, affichant une croissance impressionnante par rapport aux 1,6 milliard USD en 2020 (source: MarketsandMarkets).

Dans l'industrie aérospatiale et de défense, notamment, plusieurs types de matériaux sont utilisés pour répondre à des exigences spécifiques en termes de résistance, de poids et de fonctionnalité. Nous retrouvons principalement les poudres métalliques, les polymères et les composites.

L'essor des poudres métalliques

Les poudres métalliques sont particulièrement prisées pour leur robustesse et leur résistance à des conditions extrêmes. Elles représentent environ 60% des matières premières utilisées dans la fabrication additive pour l'aérospatiale (source: SmarTech Analysis). Les alliages de titane, les aciers inoxydables et les superalliages à base de nickel sont quelques-uns des matériaux couramment employés.

La technologie de fusion sur lit de poudre (PBF, par son acronyme en anglais) utilise ces poudres métalliques de manière efficace. Dans ce procédé, des imprimantes telles que les machines de SLM Solutions ou EOS fondent les particules de poudre métaux au moyen d'un laser ou d'un faisceau d'électrons, couche par couche, pour créer des pièces de haute précision et complexité. Jean-Claude André et son équipe étaient parmi les pionniers de cette technologie dans les années 1980 au CNRS.

Les polymères et composites pour plus de légèreté

Les polymères et les composites, bien qu'ils ne soient pas aussi robustes que les métaux, sont essentiels pour certaines pièces de l'aérospatiale où la légèreté est un facteur crucial. Des imprimantes 3d comme celles de Stratasys et Hp utilisent largement des polymères comme le PLA (acide polylactique) et l'ABS (acrylonitrile butadiène styrène) pour produire des composants à moindre coût et au design complexe.

La technique de fused deposition modeling (FDM) est couramment utilisée pour ces matériaux. Cette méthode consiste à déposer des filaments de polymères, fondus à travers une buse, afin de créer des objets couche par couche. Chuck Hull, l'inventeur de la stéréolithographie (SLA), est également le pionnier derrière cette technologie qui a révolutionné l'impression 3d commerciale.

Applications spécifiques et exigences

Dans l'aérospatiale, chaque matériau et chaque technologie d'impression 3d est choisi en fonction de l'application spécifique. Par exemple, les turbines de moteurs d'avion en superalliage doivent supporter des températures extrêmement élevées, tandis que des composants intérieurs de cabine imprimés en composites doivent être à la fois robustes et légers.

Les innovations dans les matériaux pour la production additive permettent d'élargir constamment les possibilités. Par exemple, Nasa utilise des alliages avancés dans la fabrication de composants pour ses fusées, exploitant les avantages de la fusion sur lit de poudre.

Pour en savoir plus sur ces innovations, consultez notre article sur la propulsion électrique, une révolution dans l'industrie aérospatiale.

Technologies de pointe en impression 3D

Les méthodes avancées pour l'impression 3D

D'abord, là, cette technologie a transformé le secteur avec des approches variées et impressionnantes. Une des techniques phare est la fabrication par lit de poudre (powder bed fusion). Dans cette catégorie, on trouve des méthodes comme Selective Laser Sintering (SLS) et Selective Laser Melting (SLM).

SLM fonctionne grâce à un laser haute puissance qui fusionne la poudre métallique de manière précise et couche par couche. D'après une étude de Jean-Claude André, père fondateur de cette technologie, SLM offre une excellente solidité des pièces produites. D'autres exemples incluent des marques comme Stratasys et HP, qui poussant les limites avec des imprimantes toujours plus performantes (en savoir plus sur la qualité des matériaux).

Dépôt de fil fondu et autres procédés

Ensuite, on a le Fused Deposition Modeling (FDM) où un filament de matière plastique est chauffé puis déposé pour former l'objet. Le procédé est particulièrement populaire pour sa facilité d'utilisation et son coût réduit. Des entreprises comme Solidworks et Dassault fournissent des logiciels CAO (conception assistée par ordinateur), permettant une intégration fluide entre la conception et la fabrication.

Un autre procédé célèbre est la stéréolithographie (SLA), qui utilise un laser ultrafin pour solidifier une résine liquide couche par couche. Inventée par Chuck Hull, cette technologie est connue pour sa précision extrême et ses surfaces lisses des pièces produites. Si populaire que certaines institutions comme la NASA l'utilisent couramment pour développer des prototypes avancés.

Les applications spécialisées de l'impression 3D

Dans l'optique de répondre à des besoins spécifiques, des procédés avancés ont émergé comme le frittage sélectif par laser (SLS) et le frittage par faisceau d'électrons (EBM). EBM, avec son laser capable de chauffer des poudres métalliques à des températures atteignant 3000°C, permet de créer des pièces résistantes aux hautes contraintes.

Un rapport de CNRS souligne l'efficacité de l'utilisation du gaz inerte comme l'argon ou l'azote pour maintenir un environnement purifié autour de la zone de fusion. Cette méthode réduit les chances d'oxydation, garantissant une meilleure intégrité des pièces produites. On observe également l'efficacité de la fusion sur lit de poudre pour la production de pièces complexes et robustes, notamment dans l'industrie aéronautique.

L'optimisation post-traitement comme le polissage ou le traitement thermique joue aussi un rôle crucial dans la préparation des pièces à hautes performances pour les secteurs de l'aérospatiale et de la défense. Les innovations dans ce domaine continuent de croître à un rythme rapide.

Applications de la production additive dans l'aérospatiale

Des pièces de moteurs aux éléments structurels

La production additive impression 3d a révolutionné la fabrication des composants dans l'industrie aérospatiale. Les pièces de moteurs, souvent composées de multiples éléments complexes, profitent de l'intégration facilitée par ces technologies.

Gains de poids et d'efficacité énergétique

Les matériaux utilisés permettent des gains substantiels de poids, ce qui se traduit par une meilleure efficacité énergétique des aéronefs. Air liquide panorama montre que les moteurs produits par impression 3D peuvent offrir jusqu'à 30 % d'économie de carburant.

Réduction des délais de production

Le processus traditionnel de fabrication de pièces peut être long et coûteux. L'aérospatiale, avec ses exigences de flotte homogène, voit depuis longtemps l'intérêt de la fabrication additive. Cette dernière réduit les délais de livraison de plusieurs mois à quelques semaines tout en maintenant des standards ASTM rigoureux.

Technologies adoptées par des géants de l'aérospatiale

Nasa utilise Selective Laser Sintering (SLS) et Selective Laser Melting (SLM) pour des composants critiques de fusées. Dassault intègre des technologies comme le deposition modeling pour l'aviation civile et militaire.

Poudres métalliques spécifiques

Les composants structurels nécessitent des poudres métalliques spécifiques. Jean-claude andre, figure éminente du CNRS, explique que l'alliage de titane est couramment utilisé grâce à sa force et légèreté. En complément, des entreprises comme Stratasys et HP fournissent des imprimantes spécialisées en fusion sur lit de poudre.

Fusion de faisceau d'électrons et SLA

Les technologies de fusion au faisceau d'électrons et de stéréolithographie (SLA) gagnent en popularité pour des applications nécessitant une précision extrême. Solidworks et Microsoft offrent des solutions de conception assistée par ordinateur pour optimiser ces processus. Hideo kodama, pionnier de la SLA, a établi des standards aujourd'hui appliqués par des colosses comme Texas Instruments.

Investissement et innovation

Nasa et Airbus investissent massivement dans la R&D pour améliorer la fiabilité et les performances des pièces fabriquées par impressions 3D. Une étude récente de Market Research Future projette une croissance annuelle de 20 % du marché de la fabrication additive dans l'aérospatiale d'ici 2026.

Applications de la production additive dans la défense

Avantages stratégiques grâce à l'impression 3D

Dans le secteur de la défense, la fabrication additive offre des avantages stratégiques indéniables. Les armées du monde entier investissent massivement dans cette technologie pour la production de prototypes, de pièces de rechange et même de véhicules. Selon une étude du CNRS, environ 40 % des forces aériennes utilisent déjà l’impression 3D pour des composants critiques. L’accès rapide à des pièces essentielles réduit considérablement les temps d'immobilisation de l'équipement, ce qui est crucial en situation de conflit.

Des matériaux adaptés aux besoins militaires

Les matériaux utilisés pour la fabrication additive dans la défense sont spécialement adaptés à des conditions extrêmes. Que ce soit en poudre métallique ou en polymère, ces matériaux sont développés pour résister à des températures élevées, des pressions intenses et des environnements corrosifs. Par exemple, la poudre métallique utilisée dans le frittage sélectif au laser (SLS) permet de créer des pièces d’une robustesse incomparable.

Des exemples concrets d'application

Des organisations telles que la NASA et Airbus ont démontré l'efficacité de l'impression 3D dans la création de pièces pour les véhicules militaires. Par exemple, la NASA utilise la stéréolithographie SLA pour produire des composants de moteurs, tandis qu'Airbus a mis au point des structures internes d'avion entièrement fabriquées par dépôt de fil fondu (FDM). Ces exemples soulignent comment la technologie permet non seulement d’optimiser le design, mais aussi de réduire le poids, améliorer la performance et diminuer les coûts de production.

Rapidité et flexibilité grâce aux imprimantes 3D

Les imprimantes 3D modernes, comme celles produites par Stratasys, permettent une production rapide et flexible d'éléments complexes. Avec le dépôt de filament fondu (FDM) et la fusion sur lit de poudre (SLM), il est possible de passer rapidement de la conception assistée par ordinateur (CAO) à la pièce finale. Ceci est particulièrement avantageux pour la défense, où des ajustements rapides et des prototypes fonctionnels peuvent faire la différence lors de missions critiques.

Optimisation de la conception et de la production

La conception assistée par ordinateur (CAO) et les technologies de fabrication additive permettent une optimisation sans précédent des pièces. En utilisant des solutions comme SolidWorks, les ingénieurs peuvent simuler et tester différents designs avant la production, réduisant ainsi le risque d'erreur et les coûts de matériaux. Jean-Claude André, pionnier de l'impression 3D, a souligné l'importance de cette approche dans plusieurs études menées avec le CNRS.

Avantages et défis de la fabrication additive

Les avantages d'une personnalisation accrue

L'utilisation de la fabrication additive dans l'industrie aérospatiale et de défense permet une personnalisation sans précédent. Contrairement aux méthodes de production traditionnelles, où chaque modification implique des coûts élevés et des temps de production allongés, l'impression 3D permet de concevoir et de fabriquer des pièces sur mesure rapidement et à moindre coût. Cela est particulièrement avantageux pour les prototypes et les petites séries où les modifications sont fréquentes.

Un exemple emblématique de cette personnalisation est fourni par Airbus, qui utilise la fabrication additive pour produire des pièces adaptées aux spécifications uniques de chaque avion. Selon Airbus, cette technologie a permis de réduire les délais de production de 83 % et les coûts associés de 50 %.

Réduction du poids et de la consommation de carburant

Un autre avantage significatif est la réduction du poids des composants. En allégeant les pièces grâce à des technologies de fabrication additive comme le frittage sélectif par laser (SLS) ou la fusion sélective par laser (SLM), on améliore l'efficacité énergétique des aéronefs et des dispositifs militaires. Des études menées par la NASA montrent que l'utilisation de matériaux métalliques pour des composants de fusée a permis une réduction de poids de plus de 30 % dans certains cas, tout en maintenant la robustesse et la résistance requises.

Réduction des déchets

La production additive est également connue pour son efficacité matérielle. Contrairement aux procédés traditionnels qui peuvent générer jusqu'à 90 % de déchets, la fabrication par lit de poudre et autres procédés de fusion utilisés en impression 3D ne produisent que très peu de résidus. Ceci est particulièrement avantageux dans une industrie comme l'aérospatiale où le coût des matériaux est extrêmement élevé.

Selon une étude menée par le CNRS, le rendement matériel peut atteindre 95 % dans certaines applications de fabrication additive, ce qui représente une économie substantielle de coûts et une réduction de l'empreinte environnementale.

Défis techniques et économiques

Malgré ces avantages, la fabrication additive présente aussi des défis non négligeables. Les coûts initiaux élevés des imprimantes 3D industrielles et des matériaux spécialisés sont souvent cités comme un frein à l'adoption massive de cette technologie. De plus, les pièces produites par impression 3D peuvent nécessiter un post-traitement important pour répondre aux exigences techniques et réglementaires strictes de l'industrie aérospatiale et de défense.

Le Dr. Jean-Claude André, pionnier de la fabrication additive au CNRS, souligne que « les technologies avancées comme la stéréolithographie (SLA) et le faisceau d'électrons tiennent beaucoup de promesses, mais nécessitent encore des ajustements pour une intégration optimale dans les chaînes de production existantes ».

Normes de qualité et certification

Un autre défi est la certification des pièces produites par fabrication additive. Pour que ces technologies se généralisent, il est crucial de développer des normes et des protocoles de qualité spécifiques. L'organisme international ASTM travaille actuellement sur des standards spécifiques à la fabrication additive, mais leur adoption et leur mise en œuvre restent des processus longs et complexes.

Malgré ces défis, les industries aérospatiale et de défense continuent d'explorer les possibilités offertes par la fabrication additive. Avec des innovations constantes et une amélioration continue des procédés de fabrication, cette technologie est bien partie pour jouer un rôle de plus en plus central dans ces secteurs.

Études de cas et exemples concrets

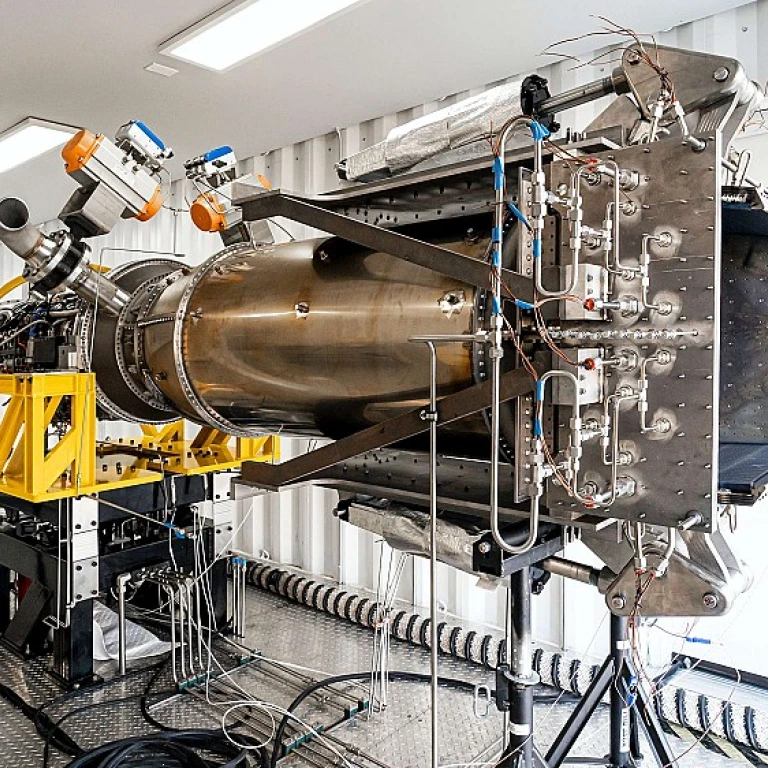

Cas pratique : le développement des réacteurs de fusée avec la fusion laser sur lit de poudre

Un exemple éloquent de l'utilisation de l'impression 3D dans l'industrie aérospatiale est la conception par impression métal via fusion laser sur lit de poudre (SLM) des réacteurs de fusée. Par ce procédé, non seulement la fabrication additive permet de produire des pièces plus complexes, mais elle contribue aussi à réduire significativement le poids et le coût de production des composants. En effet, la NASA a pu réduire le coût de ses moteurs de 30 % grâce à une fabrication additive métal précise et optimisée (source : NASA).

Une avancée dans la haute précision : les composants de satellites

Chez Airbus, l'utilisation de la fabrication additive pour la conception assistée par ordinateur (CAO) de pièces destinées aux satellites a permis de créer des composants avec une précision inégalée. Jean-Claude André, souvent reconnu comme l'un des pionniers de l'impression 3D, a souligné que cette technologie permet de « fabriquer des pièces qui seraient autrement impossibles à réaliser avec les méthodes de production traditionnelle » (source : CNRS).

Stratasys et l'impression de drones militaires

Le producteur d'imprimantes 3D Stratasys a annoncé une collaboration avec l'armée américaine pour produire des drones à l'aide de la fabrication additive. Grâce à la technologie FDM (Fused Deposition Modeling), Stratasys a pu réduire le temps de prototypage de nouvelles pièces de drones de plusieurs mois à quelques semaines. Selon une étude de l'American Defense Department, cette rapidité s'avère cruciale pour le rythme actuel de développement militaire (source : DoD).

Un futur plein de potentialités

Les études de cas montrent clairement que la production additive et les technologies de l'impression 3D, comme le frittage sélectif par laser (SLS) et la stéréolithographie (SLA), transforment l'industrie aérospatiale et de défense. Toutefois, malgré ces succès, des défis techniques et logistiques restent à surmonter, notamment en ce qui concerne le post-traitement et la production à grande échelle d'objets en métal.

Perspectives futures et innovations à venir

Innovations récentes et leurs impacts

La production additive et l'impression 3D ne cessent d'innover, avec de nouvelles technologies et procédés émergents qui promettent de révolutionner davantage l'industrie aérospatiale et de défense. Par exemple, la fusion de lit de poudre avec faisceau d'électrons (EB-PBF) a été récemment améliorée pour offrir des niveaux de précision et de vitesse sans précédent. De plus, des entreprises comme Stratasys et Dassault investissent massivement dans la R&D pour développer des imprimantes 3D capables de travailler avec des matériaux plus complexes et de grande qualité.

Matériaux avancés et multifonctionnels

La recherche sur les matériaux évolue également rapidement. Les poudres métalliques, les composites et même les matériaux intelligents permettent de créer des pièces plus résistantes, légères et fonctionnelles. Des entreprises telles qu'Air Liquide Panorama explorent désormais l'utilisation de gaz spécialisés pour optimiser les conditions de fusion et améliorer la qualité des pièces produites.

Automatisation et intelligence artificielle

La place croissante de l'automatisation et de l'intelligence artificielle va remodeler la production additive. Par exemple, l'intégration de la conception assistée par ordinateur (CAO) avec les algorithmes d'IA permet de créer des pièces plus complexes avec une précision accrue. Des systèmes comme SolidWorks sont à l'avant-garde de cette révolution.

Impression 3D à l'échelle industrielle

Les perspectives futures incluent également l'imprimante 3D à l'échelle industrielle capable de production en masse. HP et Microsoft sont parmi les entreprises qui se concentrent sur le développement de machines permettant une plus grande échelle de fabrication tout en maintenant la qualité. La Stratasys H2000 est un modèle promettant des capacités de 'frittage sélectif laser' pour de grandes productions.

Cas concrets d'innovations

Dans le cadre de la NASA, la production additive est régulièrement utilisée pour fabriquer des composants de satellites et de sondes spatiales. Un exemple significatif est la sonde Mars Curiosity, dont les pièces critiques ont été réalisées par fabrication additive pour minimiser le poids et maximiser la durabilité.

Progrès réglementaires

Les standards de l'ASTM et les lignes directrices des institutions comme le CNRS sont en constante évolution pour s'adapter aux innovations en fabrication additive. Cette régulation est cruciale pour garantir la fiabilité et la sécurité des pièces produites, notamment pour les applications critiques telles que dans l'aérospatiale et la défense.